製品開発

開発体制

弊社の設計では客先ニーズの把握と整理、ハード設計、機能評価、環境評価等を経て、設計内容が煮詰まっていきます。また、品質機能展開、デザインレビュー、FMFA等の信頼性の高い評価を行っていきます。

開発事例

従来の石油エネルギーが地球温暖化の問題や資源の確保の観点から、燃料電池の技術開発もあってきめ細かく効率制御が出来る電気エネルギーへの切り替えが進んでいます。それに伴い、動力源としてのガソリンエンジンが電動モーターに切り替わり、デジタル技術による効率制御に進みつつあります。私たちは、現在あるモーター制御技術を更に高め、小型化・高性能・安価で特徴のある商品開発を進めていきたいと思います。以下にご紹介するのは、弊社の開発事例の一部です。

企画

実現性検討

仕様検討

回路設計

基板設計

機構設計

ソフト設計

試作・評価

※機能評価

※信頼性評価

製品(量産)

設計

.png)

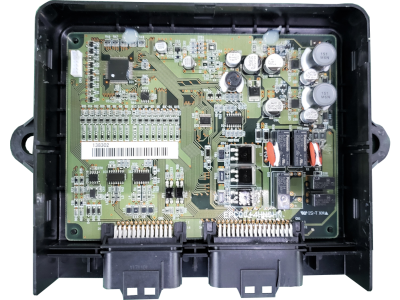

除雪機用コントローラ(ECU)

機能

エンジン点火系、スロットル以外の制御を行う。走行系、作業系、エンジン系、操作系、表示系

特徴

エンジン以外のすべての制御を行う。

モータドライバとのCAN通信 CPU: 16bit

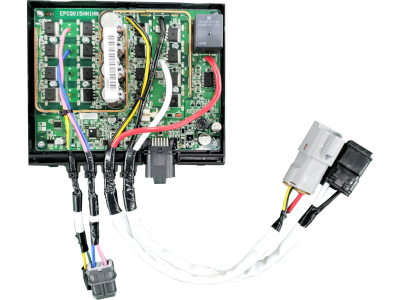

除雪機用モータードライバ ※L/R

機能

ECUからの指令で

DCモーターをPWM制御する

特徴

MOSFETによる、Hブリッジ構成×3系統

モーター状態を監視し、CAN通信でECUに出力 CPU: 16bit

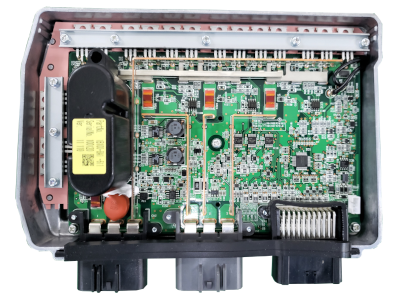

1.6kWパワードライブユニット(PDU)

機能

三相ブラシレスモーター(最大2kW)の制御

リチウムイオンバッテリーとの連携

特徴

汎用電動パワーユニットのドライバ

耐震動性、耐水性を備える CPU:16bit